1. ÉP CỌC

Ưu điểm

– Êm, không gây ra tiếng ồn.

– Không gây ra chấn động cho các công trình khác.

– Khả năng kiểm tra chất lượng tốt hơn: từng đoạn cọc được ép thử dưới lực ép và ta xác định được sức chịu tải của cọc qua lực ép cuối cùng.

Nhược điểm

– Không thi công được cọc có sức chịu tải lớn hoặc lớp đất xấu cọc phải xuyên qua quá dầy.

Chuẩn bị mặt bằng thi công

– Chuẩn bị mặt bằng,dọn dẹp và san bằng các chướng ngại vật.

– Vận chuyển cọc bê-tông đến công trình. Phải tập kết cọc trước ngày ép từ 1 đến 2 ngày

– Chất lượng cọc bê tông phải được đảm bảo

2. ĐÓNG CỌC:

Ưu điểm

– Thi công cơ động

– Máy có thể đóng được mọi vị trí, kể cả các cọc dọc biên với các góc nghiêng phù hợp theo thiết kế.

Nhược điểm

– Khi thi công gây tiếng ồn.

– Mặt đất gần khu vực thi công bị rung, gây ảnh hưởng đến các công trình xung quanh.

– Dầu diezel sẽ bị bắn ra ngoài khi thi công, gây ô nhiễm môi trường, do vậy phương pháp này chỉ nên dung ở các khu vực xa dân cư.

Chuẩn bị mặt bằng thi công

* Đối với công tác đóng cọc trên cạn

– San ủi mặt bằng phục vụ công tác đúc cọc và mở đường di chuyển cho hệ búa và cẩu ra vào khu vực thi công cọc.

– Đo đạc xác định phạm vi công trường, chuyển gửi các mốc trắc đạc phục vụ thi công (nếu có);

– Lắp đặt đường di chuyển thiết bị đóng cọc.

– Tập kết vật tư thiết bị.

– Định vị các vị trí tim cọc thử.

* Đối với công tác đóng cọc dưới nước

– Tập kết vật tư thiết bị;

– Thi công mố nhô, bến tạm (nếu có);

– Tiến hành thi công hệ sàn đạo phục vụ thi công đóng cọc.

– Tập kết máy móc thiết bị gồm hệ búa, cần cẩu, sà lan,… trước khi đóng cọc.

Công tác đóng cọc:

– Lắp dựng giá búa, di chuyển giá đúng tim cọc, cân chỉnh cho giá búa thắng đứng, cân bằng.

– Dùng máy toàn đạc hoặc kinh vĩ đặt cố định để kiểm tra độ thẳng đứng hoặc độ xiên của cọc.

– Đối với công tác đóng cọc trên cạn: Dùng cẩu phục vụ cẩu cọc đặt trên đất. Sau đó cẩu cọc nằm ngang dần chuyển sang tư thế thẳng đứng và dựng cọc áp sát vào cần giá búa, đặt cọc chính xác vào vị trí, trục cọc nằm theo hướng thiết kế và trùng với tim búa. Cần giá búa ôm sát cọc và liên kết chặt chẽ với cọc, bảo đảm tim cọc đúng thiết kế.

– Đối với công tác đóng cọc dưới nước: Cố định sà lan, di chuyển thiết bị đóng cọc sao cho đảm bảo độ xiên cọc theo thiết kế, dựng cọc áp sát vào giá búa, đặt cọc chính xác vào vị trí, trục cọc nằm theo hướng thiết kế và trùng với tim búa. Cần giá búa ôm sát cọc và bảo đảm tim cọc đúng theo thiết kế…

– Trong quá trình đóng cọc, Nhà thầu thường xuyên theo dõi và đo độ lún theo từng đợt để xác định độ chối của cọc. Độ chối của cọc đóng là độ lún trung bình của cọc dưới một nhát búa đóng (đối với búa rung là 1 phút làm việc).

– Đối với cọc chống phải đóng tới cao độ mũi cọc thiết kế. Với cọc ma sát phải đóng tới khi đạt độ chối thiết kế.

– Lưu ý chúng ta lưu ý với các lớp địa tầng yếu và có chiều dày lớn để có biện pháp tránh tuột mất cọc.

3. CỌC KHOAN NHỒI

Ở nước ta cọc khoan nhồi được sử dụng từ những năm 1980 từ hình thức tạo lỗ bằng thủ công cho đến nay đã có những thiết bị hiện đại để tạo lỗ và đổ bê tông bằng các quy trình khác nhau.

Những ưu điểm của cọc khoan nhồi:

– Có sức chịu tải lớn, với đường kính lớn và chiều sâu lớn có thể tới hàng nghìn tấn.

– Thi công không gây ra chấn động đối với các công trình và môi trường ở xung quanh khắc phục được nhược điểm này của cọc đóng.

– Có thể mở rộng đường kính và tăng chiều dài cọc đến độ sâu tuỳ ý (đường kính phổ biến hiện nay từ 60 – 250cm, chiều sâu đến 100m). Khi điều kiện địa chất và thiết bị thi công cho phép, có thể mở rộng mũi cọc hoặc mở rộng thân cọc để làm tăng sức chịu tải của cọc.

– Lượng thép bố trí trong cọc thường ít hơn so với các loại cọc lắp ghép (với cọc đài thấp).

Những nhược điểm của cọc khoan nhồi:

– Việc kiểm tra chất lượng cọc khoan nhồi rất phức tạp, gây ra tốn kém trong thi công.

– Ma sát thành cọc với đất giảm đi đáng kể so với cọc đóng và cọc ép do quá trình khoan tạo lỗ.

– Việc sử lý các khuyết tật của cọc khoan nhồi rất phức tạp (trong một số trường hợp phải bỏ đi để làm cọc mới).

– Công nghệ thi công đòi hỏi kỹ thuật cao để tránh các hiện tượng phân tầng khi thi công bê tông dưới nước có áp, cọc đi qua các lớp đất yếu có chiều dày lớn.

– Giá thành cao hơn so với các phương án cọc đóng và cọc ép khi xây dựng các công trình thấp tầng (khi công trình dưới 12 tầng giá thành phương án cọc khoan nhồi có thể cao hơn 2 – 2,5 lần so với phương án khác, nhưng khi xây dựng nhà cao tầng hay các cầu lớn, thì phương án cọc khoan nhồi lại hợp lý hơn).

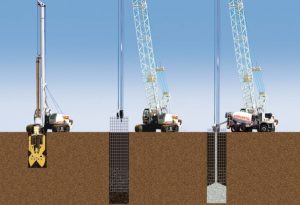

Quy trình thi công móng cọc khoan nhồi:

Khoan tạo lỗ:

– Sử dụng các thiết bị, máy chuyên dùng: Loại này được thiết kế chuyên dùng cho công nghệ khoan cọc nhồi. Không phải chế tạo thêm các phụ tùng phục vụ mà sử dụng ngay, trực tiếp. Trong quá trình khoan sử dụng các loại mũi khoan phù hợp như Mũi khoan gắn kim loại rắn hoặc bánh xe quay, Mũi khoan cánh xoắn, Gàu khoan thùng.

– Để cho vách khoan ở lớp trên ngay từ mặt đất xuống không bị sập, sụt và giữ cho đất chung quanh ở lớp trên của hố khoan không chui vào hố khoan làm ảnh hưởng xấu đến công trình hiện có ở chung quanh nơi đang thi công người ta sử dụng ống chống trong quá trình khoan.

– Sử dụng bentonit để Làm cho thành hố đào không bị sập nhờ dung dịch chui vào các khe cát, khe nứt quyện với cát dễ sụp lở để giữ cho cát và các vật thể vụn không bị rơi và tạo thành một màng đàn hồi bọc quanh thành vách hố giữ cho nước không thẩm thấu vào vách. Tạo môi trường nặng nâng những đất đá, vụn khoan, cát vụn nổi lên mặt trên để trào hoặc hút khỏi lỗ khoan.

-Thổi rửa hố khoan khi đã đạt chiều sâu: Khi khoan đạt độ sâu, ngưng cho cát lắng đọng trong thời gian 30 phút, lấy gàu vét cho hết lớp cát lắng đọng rồi bắt đầu thổi rửa cho sạch những mùn khoan và cát lẫn trong dung dịch. Nếu dung trọng của bùn vượt quá những chỉ số đặc trưng đã nêu, khi đổ bê tông, bê tông không đùn hết được bùn khỏi lỗ khoan để chiếm chỗ của nó, gây ra những túi bùn trong bê tông. Nếu không vét sạch cát lắng đọng dưới đáy hố khoan sẽ tạo ra một lớp bùn đệm giữa cọc và nền đáy cọc, khi chịu tải cọc sẽ bị lún quá mức cho phép

Đặt lồng cốt thép:

– Cốt thép trong cọc khoan nhồi sâu ít ý nghĩa chịu tải mà chỉ có tính chất cấu tạo. Tuỳ người thiết kế qui định nhưng thường thép ít khi đặt đến đáy cọc. Thanh thép hiện nay bán trên thị trường dài 11,7 mét nên cọc khoan nhồi hay chọn chiều sâu có bội số của 11,7 mét. Móng cọc nhồi của các trụ cầu hay làm có chiều sâu tới đáy.

– Cốt thép khuyếch đại thành các lồng từng đoạn 11,7m. Sau khi được phép thả thép sẽ móc vào cần trục thả xuống hố. Thả xong một khoanh, nếu nối thì ngáng gỗ qua đầu trên của lồng để nối với đoạn trên. Khi nối chắc sẽ tháo rút thanh gỗ để hạ tiếp cho đến khi đủ độ sâu. Trên cùng, có 3 thanh thép tạo móc vào miệng ống vách để giữ lồng thép.

Đổ bê tông

– Bê tông được đổ khi đã kiểm tra độ sạch của hố khoan và việc đặt cốt thép. Thường lắp lại ống Tremie dùng khi thổi rửa lúc trước để dùng làm ống dẫn bê tông.

– Các yêu cầu đổ bê tông:

+ Ống dẫn bê tông được nút bằng bao tải hoặc túi nylon chứa vữa ximăng cát 1:2 hay bọt xốp dạng hạt để tránh những túi khí trong lúc đổ bê tông ban đầu. Nút này sẽ bị bê tông đẩy ra khi đổ.

+ Miệng dưới của ống dẫn bê tông luôn ngập trong bê tông tối thiểu là 1 mét những không nên sâu quá 3 mét.

+ Khi đổ bê tông, bê tông được đưa xuống sâu trong lòng khối bê tông, qua miệng ống sẽ tràn ra chung quanh, nâng phần bê tông đã xuống lúc đầu lên cao dần, bê tông được nâng từ đáy lên trên. Như thế, chỉ có một lớp bê tông trên mặt của bê tông tiếp xúc với nước bentonite còn bê tông trong lòng chất lượng vẫn rất tốt.

+ Bê tông phải đổ liên tục cho đến đủ độ cao. Khi rót mẻ cuối cùng, lúc nâng rút vách được 1,5 mét nên đổ thêm bê tông để bù vào chỗ bê tông chảy lan vào những hốc quanh hố được tạo nên, nếu có khi khoan sâu.

4. CỌC BARET, TƯỜNG TRONG ĐẤT

Cọc barrette thường sử dụng máy khoan tường vách dạng răng được khoan đào với gầu ngoạm với lực kẹp rất lớn. Bề dày mặt tường vách có thể khoan từ 400 đến 1500 mm. Loại này được dùng cho các trường hợp không sử dụng cọc lam nền móng để tráng choán chỗ.

Cọc barrette có sức chịu tải lớn hơn nhiều so với cọc nhồi (có thể lên hơn 1000T) nên dùng cho những công trình có tải trọng dưới móng rất lớn. Móng barrette thường sử dụng khi kết hợp làm tường vây và thường dùng cho loại nhà có 2 tầng hầm trở lên tuy nhiên giá thành thi công loại móng này thường đắt hơn nhiều(do công nghệ thi công) so với dùng cọc khoan nhồi.Trong dự tính sức chịu tải của cọc khoan nhồi, sức chịu tải theo ma sát bên đóng vai trò quan trọng. Nếu xét một cọc Barrette có kích thước là 2.8 m x 0.8 m có diện tích mặt cắt là 2.24 m2. Diện tích này tương đương với một cọc nhồi có đường kính là 1.75 m2. Tuy nhiên diện tích mặt bên của cọc barret là 7.2 m2/m còn cọc khoan nhồi tương đương điện tích là 5.5 m2/m. Như vậy có thể nhận thấy rằng cọc barrette là hiệu quả hơn về chỉ tiêu kinh tế đồng/m3 bê tông sử dung. Sức mang tải của cọc này có thể tăng lên tới 30% do tăng sức mang tải bên.

Tuy nhiên cọc barrette thi công là khó hơn để đảm bảo chất lượng dặc biệt là làm sạch đáy cọc trước khi đổ bê tông.

Dùng cọc barrette để chịu sức tải thẳng đứng thì thận trọng, trong nhiều trường hợp, cọcbarette cần phải đụng tầng đá, mặt đá có thể nghiêng, cho nên cái mũi cạp đất của máy barrette bị chận lại, không móc được hết đất, cho nên khi đổ bê-tông, nó chỉ chịu trên một góc của barrette thôi. Có thể trường hợp này không xảy ra trên các đất phù sa đồng bằng sông.

5. CỌC CỪ LARSEN

Ưu điểm khi sử dụng ép cọc cừ Larsen

– Chịu lực tốt

– Chịu ứng lực từ bên ngoài tương đối ổn định

– Trọng lượng cọc cừ Larsen nhẹ, dễ di chuyển

– Thi công nhanh gọn có thể dùng mối hàn hoặc bu long gắn các đầu với nhau

– Loại cừ này sử dụng nhiều lần với nhiều công trình khác nhau

Nhược điểm điểm khi sử dụng ép cọc cừ Larsen

– Do là cọc thép nên hay bị ăn mòn theo thời gian. Tuy nhiên với công nghệ hiện đại ngày nay chúng ta có xử lý được nhược điểm của cọc cừ Larsen bằng các phương pháp mạ kẽm hoặc chống ăn mòn điện hóa. Đối với những công trình có thời gian khác nhau thì ta sẽ sử dụng loại ván cừ Larsen sao cho phù hợp để đảm bảo công trình luôn có chất lượng tốt mà thời gian sử dụng cọc cừ được bền lâu mà ít bị hao mòn bởi môi trường.