1. PHƯƠNG PHÁP CỌC CÁT, GIẾNG CÁT

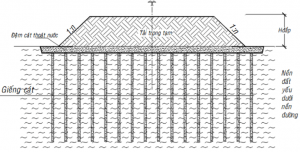

Để tạo điều kiện thoát nước tốt và phân bố ứng suất do tải trọng công trình, phía trên giếng cát thường bố trí một lớp cát đệm. Như vậy, cấu tạo của hệ thống xử lý nền đất yếu bằng giếng cát thường có ba bộ phận chính: Lớp đệm cát, giếng cát và tải trọng tạm.

Phương pháp xử lý nền đất yếu bằng cọc cát là biện pháp cơ học có phần khác biệt so với các biện pháp xử lý nền đất yếu khác, cụ thể là không giống như khi bạn thi công với các loại cọc cứng như bê tông, cốt thép, cọc đất, cọc vôi, cọc gỗ, tre.

Bởi cọc cát hay cọc lõi cát là một bộ phận đóng vai trò tiếp nhận và truyền trọng tải của cả công trính xuống phần đất nền. Nó nằm trong kết cấu móng.

Đất yếu sẽ được gia cố bằng một mạng lưới cọc lõi cát tùy theo mỗi công trình được gọi là nền cọc cát. Dưới đây sẽ là một vài ưu/nhược điểm của phương pháp xử lý nền đất yếu bằng cọc cát.

Ưu điểm xử lý nền đất yếu bằng cọc cát:

– Khi áp dụng phương pháp xử lý nền đất yếu bằng cọc cát, nó đóng vai trò như một giếng cát bền chắc. Tuy nhiên, ưu điểm của nó so với thi công giếng cát là cọc cát được đầm chặt hơn. Vừa giúp nước ở trong đất thoát nhanh qua các lỗ rỗng của cát, vừa tăng cường sức tải và tăng mức độ ổn định của đất. Rút ngắn thời gian cố kết và giảm độ lún, độ biến dạng của nền đất trong quá trình xử lý đất.

– Thi công cọc cát tại nơi có nền đất yếu giúp nền đất được ép chặt, lèn chặt nền đất vào lỗ ống thép. Lượng nước có trong đất sẽ bị nén chặt và thoát ra ngoài các lỗ khoan được nhồi thép. Điều này cũng làm tăng khả năng chịu lực của nền đất yếu sau khi đã được xử lý.

– Một ưu điểm khác nữa khiến nhiều nhà thầu công trình thích xử lý nền đất yếu bằng cọc cát bởi cát là một vật liệu khá rẻ, có sẵn và rất dễ mua với số lượng lớn so với vật liệu khác.

– Thi công cọc cát cho mọi công trình được thực hiện khá đơn giản.

Nhược điểm của cọc cát khi xử lý nền đất yếu:

Bên cạnh những ưu điểm trên đây, xử lý nền đất yếu bằng cọc cát cũng tồn tại một số nhược điểm nhỏ như:

– Cọc cát có thể co ngót trong quá trình thi công và khai thác.

– Khả năng nén và độ chặt của đất phụ thuộc vào kích thước ống lỗ cọc cát cũng như các thiết bị sử dugnj khi thi công cọc cát.

– Khi xử lý nền đất yếu bằng cọc cát cần trang bị các thiết bị thi công nặng và ống dài.

– Thời gian thi công kép dài có thể gây xáo trộn cấu trúc nền đất.

Tiêu chuẩn xử lý nền đất yếu bằng cọc cát:

– Các khu vực đất yếu nên được xử lý bằng cọc cát là những nơi nền đất yếu có chiều dày trên 3m. Là khu vực có lớp đất yếu dày, chứa cát nhỏ, cát bụi dễ bị bão hòa trong nước. Hoặc các khu vực đất yếu có lớp bùn mỏng, đất dính như đất sét, đất pha cát và các loại đất bùn, than bùn.

– Đường kính cọc cát khi thi công thông thường được xử lý từ 20 – 60cm hoặc lớn hơn. Nếu sử dụng cột balat, đường kính sẽ từ 60-120cm tùy thuộc vào từng thiết bị thi công.

– Chiều sâu cọc cát phụ thuộc vào độ ổn định và dộ lún của nền đất. Nhưng thông thường chiều sâu sẽ không quá 15m vì nếu cọc cát đặt quá sâu thì khó duy trì sự liên tục và đảm bảo chất lượng thi công.

– Khoảng cách tĩnh không giữa vách các cọc cát khi đặt liền kề không nên quá 4 lần đường kính của chúng

– Để kiểm tra và khống chế chất lượng cọc cát khi xử lý nền đất yếu người ta thường khống chế năng lượng đầm rung trên 1m dài cọc. Và kiểm tra, khống chế khối lượng thể tích cát (đá).

(Cọc cát)

(Giếng cát)

2. PHƯƠNG PHÁP BẤC THẤM

Gia cố nền đất yếu, bấc thấm đứng được sử dụng để xử lý gia cố nền đất yếu, trong thời gian ngắn có thể đạt tới 95% độ ổn định dài hạn, tạo khởi động cho quá trình ổn định tự nhiên ở giai đoạn sau. Quá trình gia cố có thể được tăng tốc bằng gia tải.

Cấu tạo bấc thấm:

Bấc thấm thực chất là một loại ống (được xếp dẹp lại để thuận lợi trong khi thi công) gồm 2 lớp: Lớp ngoài là ống vải địa kỹ thuật có độ bền kéo tốt (dai – khó đứt) và lớp trong nhựa PP. Khi xếp dẹp, bấc thấm thường rộng 100mm (nghĩa là chu vi ngoài của ống 200mm), dày từ 4 đến 7mm và cuốn thành cuộn có tổng chiều dài hàng trăm mét. Bấc thấm làm chức năng thoát nước lỗ rỗng từ các túi bùn- nước của nền đất yếu lên tầng đệm cát mỏng (khoảng 50 ÷ 60 cm) để thoát ra ngoài, như vậy sẽ tăng nhanh quá trình cố kết của nền đất yếu

Tính năng của bấc thấm:

– Giảm thiểu tối đa sự xáo trộn các lớp đất.

– Khả năng tương thích cao của lõi cũng như vỏ bấc thấm với nhiều loại đất.

– Dễ dàng thi công, hiệu suất có thể đạt tới 8.000m/ngày.

– Không cần cấp nước khi thi công.

– Bấc có thể được đóng xuống độ sâu trên 40m.

– Khả năng chống chịu được với vi khuẩn bacteria và các loại vi khuẩn hữu cơ khác.

– Không bị ăn mòn hay biến chất bởi các loại axit, kiềm hay các loại chất hoà tan có trong đất.

– Khả năng chống mài mòn cực tốt.

Ứng dụng xử lý nền:

Bấc thấm đã được sử dụng thành công để gia cố nền đất yếu cho rất nhiều dự án như:

– Đường cao tốc, đường sắt, sân bay.

– Dự án lấn biển, nạo vét.

– Dự án cảng biển.

– Các khu công nghiệp, nhà máy.

3. PHƯƠNG PHÁP CỌC XI MĂNG ĐẤT

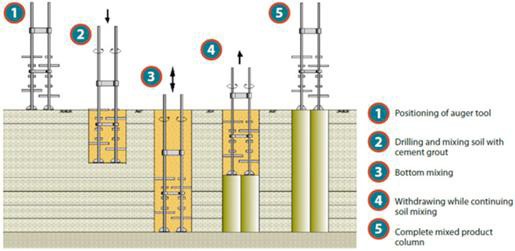

Cọc xi măng đất – deep cement soil mixing (hay còn gọi là cột xi măng đất – deep soil mixing columns, trụ xi măng đất – soil mixing pile), về vấn đề tên gọi là “cọc”, “cột”, hay “trụ” thì tùy theo quan niệm các nước khác nhau trong các khu vực trên thế giới. Cọc xi măng đất bản chất là hỗn hợp giữa đất nguyên trạng nơi gia cố và xi măng được phun xuống nền đất bởi thiết bị khoan phun. Mũi khoan được khoan xuống làm tơi đất cho đến khi đạt độ sâu lớp đất cần gia cố thì quay ngược lại và dịch chuyển lên. Trong quá trình dịch chuyển lên, xi măng được bơm phun vào nền đất (bằng áp lực khí nén đối với hỗn hợp khô hoặc bằng bơm vữa đối với hỗn hợp dạng vữa ướt).

Công nghệ thi công cọc xi măng – đất với kết quả là tạo ra cột đất gia cố từ vữa xi măng phụt ra hòa trộn với bản thân đất nền. Nhờ có xi măng bơm phun ra với áp suất cao, các phần tử đất xung quanh lỗ khoan bị xới tơi ra và hoà trộn với xi măng, sau khi đông cứng tạo thành một khối đồng nhất gọi là Cọc xi măng đất (soilcrete). Cọc xi măng – đất hình thành sẽ đóng vai trò ổn định nền và gia cường độ cho nền. Cường độ chịu nén của xi măng đất từ dao động khoảng 20 ÷ 250 kG/ cm2, tuỳ thuộc vào loại, hàm lượng xi măng và tỷ lệ đất còn lại trong khối xi măng đất và loại đất nền.

Cọc xi măng đất được thi công tạo thành theo phương pháp khoan trộn sâu. Dùng máy khoan và các thiết bị chuyên dụng khoan vào đất nền với đường kính và chiều sâu lỗ khoan theo thiết kế. Đất trong quá trình khoan không được lấy lên khỏi lỗ khoan mà chỉ bị phá vỡ liên kết, kết cấu và được các cánh mũi khoan nghiền tơi, trộn đều với chất kết dính xi măng (đôi khi có thêm phu gia và cát). Quá trình trộn đều bởi phun (hoặc bơm) chất kết dính với đất trong lỗ khoan, tùy theo yêu cầu có thể được thực hiện ở cả hai pha khoan xuống và rút lên của mũi khoan hoặc chỉ thực hiện ở pha rút mũi khoan lên.

Quá trình trộn đều bởi phun (hoặc bơm) chất kết dính với đất trong lỗ khoan, tùy theo yêu cầu có thể được thực hiện ở cả hai pha khoan xuống và rút lên của mũi khoan hoặc chỉ thực hiện ở pha rút mũi khoan lên. Để tránh lãng phí xi măng, hạn chế xi măng thoát ra khỏi mặt đất gây ô nhiễm môi trường, khi rút mũi khoan lên cách độ cao mặt đất từ 0,5 ÷ 1,5m thì sẽ dừng phun chất kết dính nhưng đoạn cọc trên này vẫn được phun đầy đủ chất kết dính là nhờ chất kết dính có trong đường ống tiếp tục được phun (hoặc bơm) vào hố khoan. Khi kết thúc mũi khoan rút lên khỏi hố khoan, trong hố khoan còn lại đất nền đã được trộn đều với chất kết dính và hỗn hợp đó dần dần đông cứng tạo thành cọc xi măng đất.

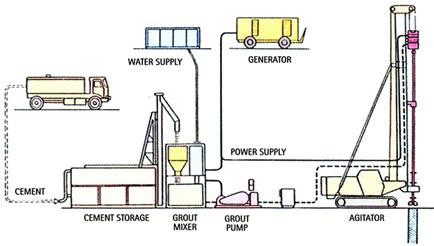

Thiết bị máy phương pháp xử lý bằng cọc xi măng đất khá đơn giản bao gồm một máy khoan với hệ thống lưỡi có đường kính thay đổi (tùy theo đường kính cọc được thiết kế ) và hệ thống silô chứa xi măng có gắn máy bơm nén với áp lực lên tới 12kg/cm2.

b. Công nghệ trộn phổ biến tại Việt Nam:

* Công nghệ trộn ướt (khoan phụt vữa cao áp) là một quá trình bê tông hóa đất. Nhờ có tia nước và tia vữa phun ra với áp suất cao ( 200 ÷ 400 atm) và tốc độ lớn ≥ 100 m/s, các phần tử đất nền xung quanh lỗ khoan bị xói tơi ra và hòa trộn với vữa phụt đông cứng tạo ra một khối đồng nhất “xi măng – đất”.

Nguyên lý công nghệ theo 3 cách sau:

Công nghệ đơn pha: Tia vữa xi măng phun ra với vận tốc ≥ 100 m/s vừa cắt đất đồng thời vừa trộn vữa với đất tạo ra hỗn hợp xi măng đất đồng đều. Cọc xi măng đất đồng nhất có độ cứng cao và hạn chế đất trào ngược lên.

Công nghệ hai pha: Hỗn hợp vữa xi măng được bơm ở áp suất cao, tốc độ lớn và được trợ giúp bởi một tia khí nén bao bọc quanh vòi phun; cho phép vữa xâm nhập sâu hơn vào trong lòng đất và tạo ra cọc xi măng đất đường kính lớn hơn. Tuy vậy tia khí làm giảm độ cứng cọc xi măng đất và đất dễ bị trào ngược lên.

Công nghệ ba pha: Quá trình phụt có cả vữa, không khí và nước; Vữa xi măng được bơm qua một vòi riêng biệt nằm dưới vòi khí và vòi nước để lấp đầy khoảng trống của khí. Công nghệ này là phương pháp thay thế đất hoàn toàn. Đất bị trào ngược lên mặt đất sẽ được thu gom xử lý vận chuyển đi.

Theo công nghệ trộn ướt có thể thi công theo 6 bước sau:

Bước 1: Đinh vị máy khoan vào đúng vị trí khoan cọc bằng máy toàn đạc điện tử.

Bước 2: Bắt đầu khoan vào đất, quá trình mũi khoan sẽ đi xuống đến độ sâu theo thiết kế.

Bước 3: Bắt đầu bơm vữa theo quy định và trộn đều trong khi mũi khoan đang đi xuống, tốc độ mũi khoan đi xuống : 0,5m÷0,7m/phút.

Bước 4: Tiếp tục hành trình khoan đi xuống, bơm vữa và trộn đều, đảm bảo lưu lượng vữa theo đúng thiết kế.

Bước 5: Khi đến độ sâu mũi cọc, dừng khoan và dừng bơm vữa và tiền hành quay mũi ngược lại và rút cần khoan lên, quá trình rút lên kết hợp trộn đều 1 lần và nén chặt vữa trong lòng cọc, nhờ cấu tạo mũi khoan. Tốc độ rút cần khoan lên trung bình: 0,8m÷1,2m/phút.

Bước 6: Sau khi mũi khoan được rút lên khỏi miệng hố khoan, 01 cây cọc vữa được hoàn thành. Thực hiện công tác dọn dẹp phần phôi vữa rơi vãi ở hố khoan, chuyển máy sang vị trị cọc mới.

* Công nghệ trộn khô: Công nghệ này sử dụng cần khoan có gắn các cánh cắt đất, chúng cắt đất sau đó trộn đất với xi măng khô (có hoặc không có chất phụ gia) bơm theo trục khoan để tạo thành một trụ – cọc đất xi măng. Ngoài xi măng, các loại bột khô và các thành phần kích thước hạt nhỏ hơn 5mm cũng có thể được sử dụng. Chủng loại và chất lượng của hỗn hợp được sử dụng là độc lập với các tính chất của nền đất yếu cũng như yêu cầu cơ học của đất được xử lý. Theo từng loại đất mà thiết kế hàm lượng xi măng phù hợp. Thiết bị máy có hệ thống tự động cân chỉnh độ thẳng đứng cần khoan cũng như cung cấp các số liệu chính xác và liên tục về chiều sâu , tốc độ rút cần và tốc độ xoay cần khoan.

Quy trình thi công theo công nghệ trộn khô có thể theo 5 bước sau:

Bước 1: Đinh vị máy khoan vào đúng vị trí kho- an cọc bằng máy toàn đạc điện tử.

Bước 2: Bắt đầu khoan, mũi khoan đi xuống độ sâu theo thiết kế đồng thời phá tơi đất.

Bước 3: Bắt đầu phun xi măng và trộn đều vào đất trong khi mũi khoan đang đi lên.

Bước 4: Hành trình khoan xoay bơm và trộn đều xi măng vào đất lưu lượng đúng thiết kế.

Bước 5: Kết thúc thi công cọc xi măng đất theo đúng độ sâu theo thiết kế.

Các kiểu bố trí cọc xi măng đất tùy theo mục đích sử dụng để tính toán phù hợp theo các mô hình khác nhau: trụ đơn, mảng, khối, tường, tổ hợp;

c. Thiết kế thi công cọc xi măng – đất:

Thiết kế gia cố nền đất yếu bằng trụ đất xi măng cần tuân theo quy trình sau:

– Khảo sát địa chất công trình, thí nghiệm xác định hàm lượng xi măng thích hợp trong phòng thí nghiệm;

– Thiết kế sơ bộ nền gia cố theo điều kiện tải trọng tác dụng của kết cấu bên trên (căn cứ vào kết quả thí nghiệm mẫu trong phòng và kinh nghiệm tích lũy);

– Thi công trụ thử bằng thiết bị dự kiến sử dụng;

– Tiến hành các thí nghiệm kiểm tra ( xuyên cánh, xuyên tĩnh, nén tĩnh, lấy mẫu…);

– So sánh với các kết quả thí nghiệm trong phòng, đánh giá lại các chỉ tiêu cần thiết;

– Điều chỉnh thiết kế ( hàm lượng chất gia cố, chiều dài hoặc khoảng cách giữa các trụ);

– Thi công đại trà theo công nghệ đã đạt yêu cầu và tiến hành kiểm tra chất lượng phục vụ nghiệm thu.

Tuy cùng một tỷ lệ pha trộn nhưng luôn có sự khác nhau giữa mẫu chế trong phòng thí nghiệm và thực tế thi công bằng các thiết bị ngoài hiện trường, cho nên việc thi công trụ thử, tìm hiệu quả gia cố tối ưu là quy định bắt buộc. Trụ thử phải thi công ngoài công trình để có thể tiến hành thí nghiệm kiểm tra. Số lượng trụ thử do tư vấn thiết kế quyết định, nhưng không ít hơn 2 trụ cho mỗi loại thiết bị và công nghệ. Quyết định thi công đại trà chỉ có thể đưa ra sau khi đã thi công và thí nghiệm trụ thử đạt yêu cầu.

Vật liệu dùng trong thi công vào đất gồm một số hoặc toàn bộ các thành phần sau: chất kết dính (xi măng, vữa xi măng), phụ gia, nước, chất độn (cát,…) và cốt thép.

Tất cả các vật liệu và sản phẩm dùng chế tạo cọc xi măng đất phải tuân theo các tiêu chuẩn liên quan hiện hành, và các quy định môi trường. Nguồn cung cấp vật liệu phải rõ xuất xứ; Vật liệu và sản phẩm phải đúng yêu cầu thiết kế.

d. Ứng dụng phương pháp:

Xử lý nền đất yếu bằng cọc xi măng – đất có khả năng ứng dụng rất rộng rãi không chỉ trong ngành xây dựng mà còn trong các lĩnh vực giao thông và thủy lợi. Trong xây dựng, dùng cọc xi măng đất thay thế các loại móng cọc truyền thống; gia cố móng nông; làm tường vây hố móng; tường ngăn nước; gia cố đường hầm; tường neo; gia cố nền các bồn chứa và tòa tháp; gia cố vùng đất yếu xung quanh đường hầm. Trong thủy lợi, công nghệ này được ứng dụng để làm tường hào chống thấm cho đê, đập, chống thấm mang, đáy cống; gia cố nền móng công trình; tăng ổn định tường chắn, chống trượt mái đất; làm tường kè, tường chắn sóng… Trong giao thông, công nghệ xi măng đất được ứng dụng để gia cố nền đường; mố cầu dẫn. Ngoài ra, công nghệ này còn được ứng dụng trong lĩnh vực môi trường để ngăn vùng đất bị ô nhiễm. Đặc biệt, với đường kính khoan nhỏ (40-90mm) mà vẫn có thể tạo được diện xử lý rộng nằm dưới móng hiện trạng mà không ảnh hưởng tới kết cấu công trình, công nghệ này có lợi thế lớn trong việc sửa chữa, gia cố nền của các công trình xây dựng nhà ở đang gặp vấn đề lún hoặc sạt, trượt.

Ngoài ứng dụng gia cố nền đất yếu, các ứng dụng chính của cọc xi măng đất có thể kể đến xử lý lún nghiêng, tường chống thấm, tường vách hố móng, nền đường, vỏ bảo vệ công trình ngầm, ứng dụng cọc xi măng đất để xử lý các hư hỏng của cống dưới đê (thấm qua nền, mang cống), v.v. Trong các ứng dụng này, một hàng cọc bê tông đất nằm liên tiếp nhau, thậm chí đan xen nhau tạo thành một bức tường có tác dụng chống thấm tốt và có thể chịu lực xô ngang. Ứng dụng cọc xi măng đất để xử lý các hư hỏng của công trình do nền đất yếu gây ra cũng rất phù hợp và hiệu quả.

Nhờ sự gọn nhẹ của dây chuyền thiết bị, việc thi công có thể tiến hành trong địa hình chật hẹp (diện thi công nhỏ), không ảnh hưởng đến các công trình lân cận chiều cao hạn chế (tối thiểu 3m) nên công nghệ xử lý nền đất yếu bằng cọc xi măng đất rất hiệu quả và phù hợp với điều kiện nước ta trong triển vọng phát triển ngành xây dựng vững mạnh toàn diện.

4. PHƯƠNG PHÁP HÚT CHÂN KHÔNG

Nguyên lý của phương pháp này là tạo ra một áp suất hút chân không tác động trực tiếp vào khối đất làm giảm áp lực nước lỗ rỗng (hút nước ra), dẫn đến tăng ứng suất hữu hiệu trong nền đất trong khi ứng suất tổng không thay đổi, từ đó làm tăng quá trình cố kết của nền đất.

Hiện nay công nghệ này đã và đang được xem là một giải pháp xử lý nền hiệu quả và ứng dụng ở nhiều dự án lớn tại Việt Nam

b. Phạm vi ứng dụng:

Áp dụng hiệu quả cho các công trình trên nền đất yếu và rất yếu:

– Các công trình đường giao thông

– Các công trình công nghiệp, kho tàng, bến bãi

– Công trình lấn biển

– Công trình dân dụng thấp tầng và trên diện rộng

c. Ưu điểm nổi bật:

– Giảm khối lượng thi công do không cần chất tải

– Giá thành rất hợp lý, đặc biệt khi diện tích xử lý nền lớn

– Rút ngắn thời gian thi công rất nhiều so với giải pháp chất tải truyền thống

– Thân thiện với môi trường

d. Quy trình thi công:

– Thi công lớp cát đệm thoát nước

– Thi công tường sét và cắm bấc thấm

– Lắp đặt thiết bị quan trắc

– Lắp đặt hệ thống thoát nước ngang

– Trải lớp vải địa kỹ thuật và màng chân không

– Lắp đặt và vận hành hệ thống bơm chân không

– Quan trắc, đo đạc và phân tích.